使用相控陣環形超聲探頭進行螺栓檢測

發布時間:2023-07-07

螺栓檢查應用概述

螺栓容易出現各種缺陷,有些是在安裝、使用或制造過程中出現的。 檢測螺栓中的缺陷有助于提升機械設備的使用安全以及提高這些零部件的使用壽命。

使用定制相控陣環形超聲探頭技術的解決方案

相控陣超聲檢測(PAUT)技術不僅使檢查員能夠在不移動超聲探頭的情況下執行高速電子掃描,而且還能夠控制波束特性,以提高檢測性能。 單個電子控制的相控陣超聲探頭可實現多角度檢測,在面對復雜幾何體的時候檢測更具有靈活性。

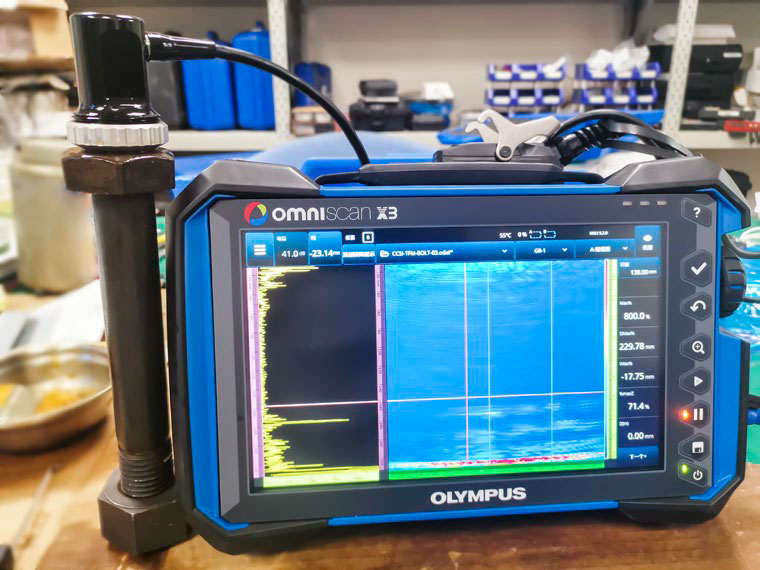

在本應用說明中,我們介紹了使用OmniScan X3探傷儀和定制環陣(5D26-12-64)超聲探頭進行的幾項測試,以證明該設備在檢測螺栓和類似形狀零件缺陷方面的效率。

圖1. OmniScan X3探傷儀與螺栓上的環陣探頭相連

圖2. 定制5D26-12-64環陣探頭(頂部)和晶片分布模式(底部)

定制環陣探頭的規格

外徑:26 mm 內徑:12 mm 晶片:64

總有效孔徑:外周長:81.68 mm 內周長:37.69 mm

外螺距:1.276 mm 內螺距:0.5889 mm

高度:14 mm

圖3. 存在機加工缺陷的螺栓試塊。 該螺栓試塊帶加工刻槽缺陷,刻槽位置為距螺帽表面20 mm(在螺帽與螺桿交界處),80 mm,140 mm,刻槽深度1 mm。

使用相控陣環形探頭測試各種發射序列性能

同時發射PA探頭的八個晶片

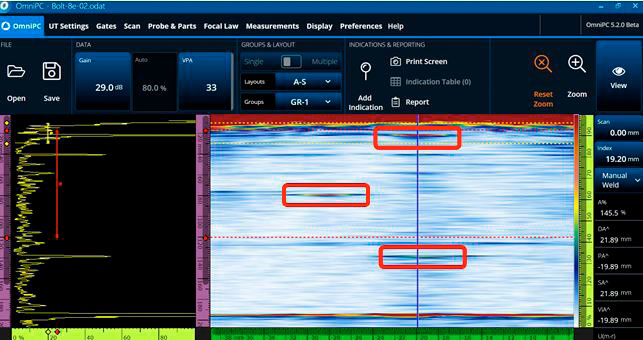

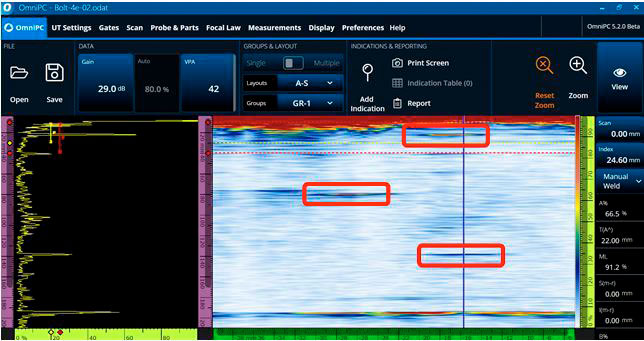

OmniScan X3探傷儀顯示屏的以下屏幕截圖(圖4-6)顯示了環陣探頭發射8個晶片時三個缺陷的測試結果。 采用線性掃描技術,探頭固定在螺帽上。

發射順序:1-8、2-9、3-10、…57-64

圖4. 對于距離上表面(螺帽與螺桿連接區域)20 mm處的缺陷(刻槽),其檢測深度為21.89 mm。

圖5. 對于距離上表面80 mm處的缺陷(刻槽),其檢測深度為78.89 mm。

圖6. 對于距離上表面140 mm處的缺陷(刻槽),其檢測深度為138.17 mm。

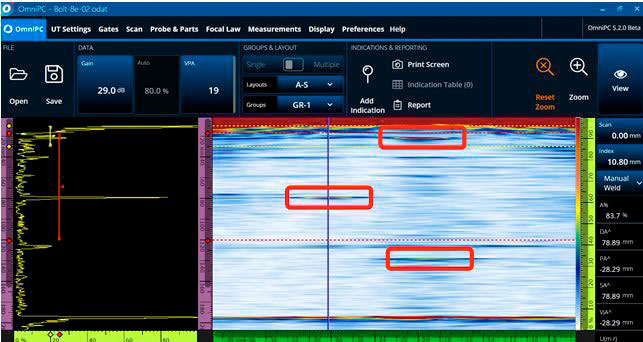

同時發射PA探頭的四個晶片

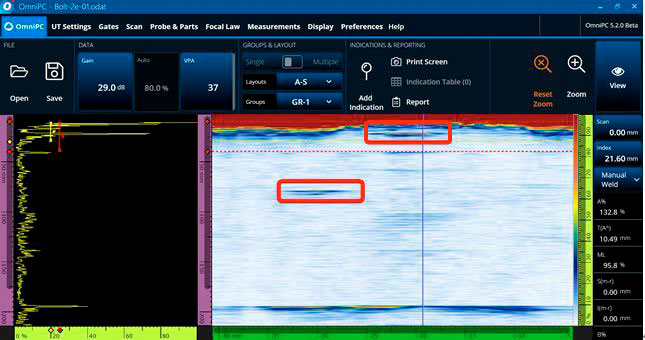

接下來,我們一次只激發了4個晶片,其他條件保持不變。 我們獲得的測試結果如圖7所示。

發射順序:1-4、2-5、3-6、…61-64

圖7. 距離上表面20 mm和80 mm處較淺缺陷(刻槽)的信號較強,指示清晰,而140 mm處缺陷(刻槽)的信號較弱。

同時發射PA探頭的兩個晶片

當我們將一次發射晶片的數量減少至2個,此時幾乎無法發現140 mm處的缺陷信號(請見圖8)。

發射順序:1-2、2-3、23-4、…63-64

圖8:使用兩個晶片幾乎無法檢測到距離上表面140 mm處的缺陷信號。

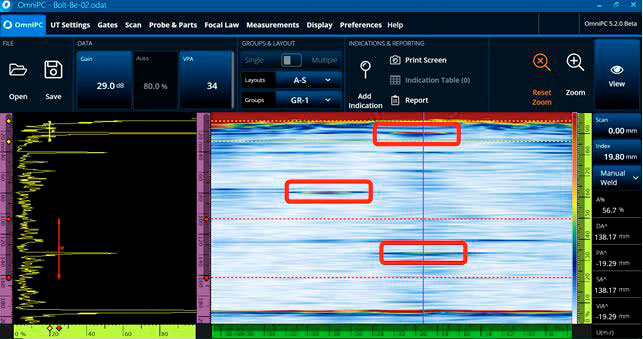

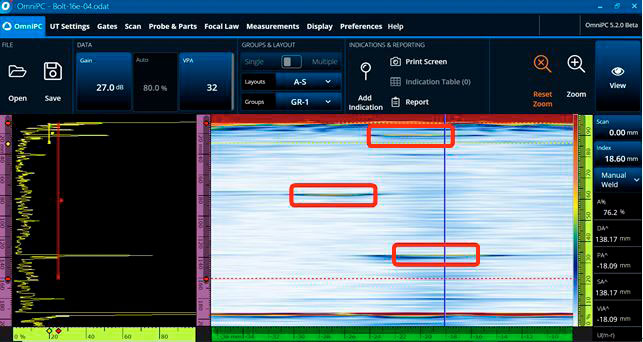

同時發射PA探頭的十六個晶片

反之,如果將一次激發晶片的數量增加至16個,可以看到140 mm處的缺陷信號更加清晰。 然而,由于16個晶片呈圓形排列,因此跨越了一個大弧線,它們沒有有效聚焦,因此信號被拉長放大。 這與使用線陣探頭時通常發生的情況相反。

發射順序:1-16、2-17、3-18、…49-64

圖9:增加至16個晶片的檢測結果。

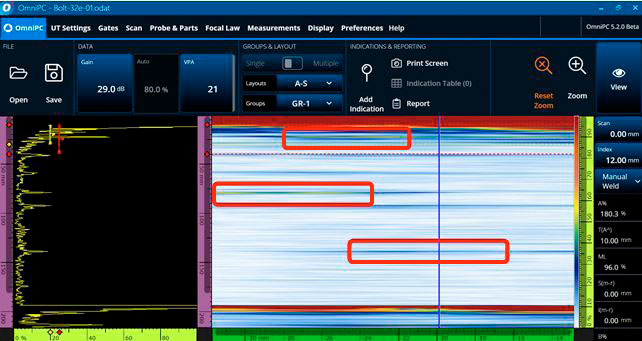

同時發射PA探頭的三十二個晶片

然后我們嘗試同時發射32個晶片,也就是說,所有晶片的一半形成一個半圓。 由于這32個晶片呈半圓弧排列,且不是沿水平面呈直線,因此聲束無法聚焦,從而導致信號嚴重失真,幾乎不可能找到距螺帽表面140 mm處缺陷的信號(請見圖10)。

發射順序:1-32、2-33、3-34、…33-64

圖10:同時激發32個晶片的檢測結果。

關于相控陣環形探頭結果的結論

基于上述試驗結果,我們得出以下結論:

1. 當同時激發8個晶片進行螺栓檢查時,可以獲得相對較好的試驗結果。

2. 當同時激發的晶片少于8個時,聲束的穿透力較弱,從而降低了深層缺陷的檢測性能。

3. 反之,當使用超過8個晶片激發時,由于激發晶片增加,導致晶片由于不在一條直線上而造成聚焦能力反而降低,信號被拉長放大。

使用線陣探頭進行相控陣扇形掃描的比較

該測試旨在比較環陣探頭與典型線控陣探頭的性能(圖11)。

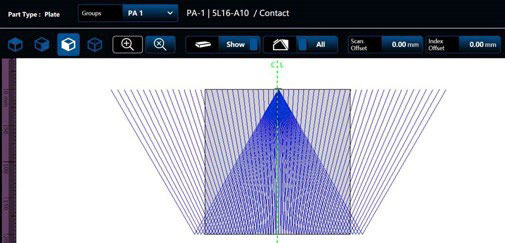

圖11. OmniScan X3探傷儀上線陣探頭的波束示意圖

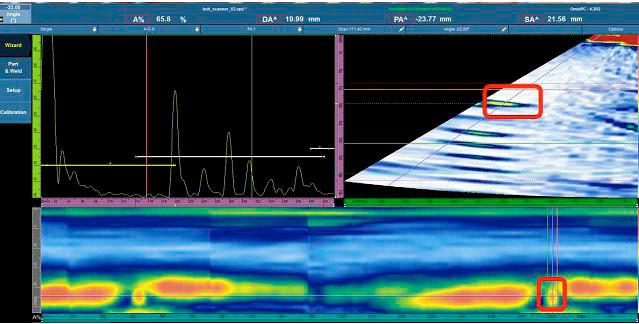

我們設法用線陣探頭和扇形掃描技術檢測螺栓中的所有缺陷;然而,這需要額外的步驟。 如果想檢測距離螺帽表面20 mm處的缺陷,有必要使用楔塊增加光束的入射角。 此外,該缺陷的信號和螺帽底面邊緣的信號靠得太近,無法對兩者進行區分(圖12)。

圖12. 距離螺帽表面20 mm處缺陷的掃描結果。

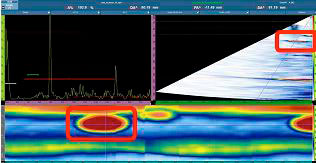

如果想檢測距離螺帽表面80 mm和140 mm位置的缺陷,則需要使用不帶楔塊的探頭,以避免由于楔塊的固有回波影響檢測結果。 圖13顯示了距螺帽表面80 mm和140 mm處缺陷的掃描圖像。 然而,應該指出的是,在檢測到缺陷后,必須旋轉探頭來檢測另一個缺陷。

圖13. 距離螺帽表面80 mm(左)和140 mm(右)處的缺陷結果。

PA環陣探頭的優勢

該試驗表明,環陣探頭相比于線陣探頭,具有其特有的優勢:

1. 環陣探頭無需旋轉即可發現所有角度上的缺陷,而線陣探頭需要旋轉至少180°才能發現所有角度上的缺陷。

2. 環陣探頭無需使用楔塊即可發現近表面的螺帽與螺桿連接區域的缺陷,而線陣探頭需要使用楔塊來增大偏轉角度才能發現此處的近表面缺陷。

我們還根據結果推測,環陣探頭在中間有孔的螺栓上表現良好,但線陣探頭的波束可能會受到該特征的阻礙,從而無法檢測缺陷。 隨后的試驗將在帶有中心孔的真實螺栓上進行,以驗證環陣探頭在這些類型螺栓上的優勢。