棒材自動化檢測系統(tǒng)

1. 概述

直徑φ60mm~500mm圓形棒材內(nèi)部缺陷的自動化超聲檢測,方案可滿足棒材內(nèi)部氣孔,夾雜,裂紋等缺陷檢測。系統(tǒng)能夠滿足各種圓棒類工件的自動化檢測,能夠準確、各方位、高效的完成對工件的質(zhì)量控制。

2. 工件及檢測方案

2.1. 檢測工件

形狀:圓棒

直徑:φ60mm~500mm

長度:550mm-7000mm

缺陷類型:裂紋、夾雜、氣孔等

圖1圓棒材料示意圖

2.2. 檢測系統(tǒng)

整個系統(tǒng)的檢測可實現(xiàn)全自動化、半自動化和手動操作,排除了人為因素影響造成的設(shè)備或質(zhì)量問題。整個系統(tǒng)的機械部分與水接觸的地方,全部采用防銹的304不銹鋼材料制作。保證系統(tǒng)長時間運行的可靠性。探頭與工件零接觸檢測,探頭無磨損。先進可靠的探頭夾持裝置和跟蹤系統(tǒng)使檢測更可靠和具有更好的重復性。

模塊化的多通道數(shù)字超聲波儀器完全按照標準檢測考核,人性化的人機對話窗口在Windows系統(tǒng)的運行下,更加符合現(xiàn)場人員的操作。

系統(tǒng)對檢測結(jié)果可以實施顯示、記錄并打印,同時對檢測的結(jié)果可追溯。系統(tǒng)提供了便于操作人員使用的常用標準,技術(shù)參數(shù)能夠自動生成。整個系統(tǒng)采用交鑰匙工程,從采購到售后一條龍服務(wù)。

3. 技術(shù)描述

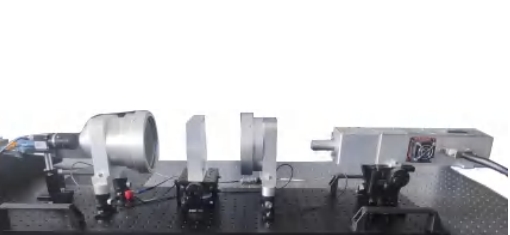

3.1. 檢測原理及方法

根據(jù)圓形棒材特征,結(jié)合其表面特點,選擇縱波脈沖反射式全水浸超聲波多通道多探頭的探傷方法。其原理為:有探頭(換能器)所發(fā)出的超聲波脈沖先進入傳聲介質(zhì)水中,而后有水進入到工件中傳播,當超聲波碰到異質(zhì)(如夾渣、氣泡等)界面時,由于聲學性質(zhì)上的不同就發(fā)生反射,并按原路返回,經(jīng)探頭轉(zhuǎn)換為高頻電脈沖放大后顯示。根據(jù)對反射波的強弱(幅度)、位置及波形特征,通過功能強大的軟件處理和功能直觀的顯示。

3.2. 檢測系統(tǒng)概況

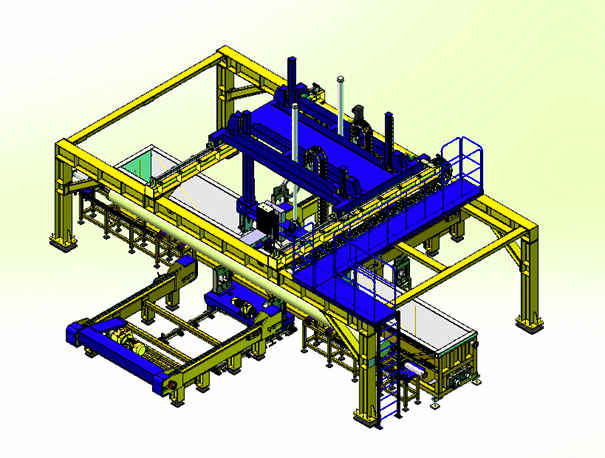

整體設(shè)備設(shè)計如下圖所示:

圖2 設(shè)備示意圖(此圖只供參考)

設(shè)備設(shè)計規(guī)格需按照買方提供的圓棒規(guī)格尺寸和相關(guān)要求進行設(shè)計,初步占地面積為:11000mm*10000mm,設(shè)備布局及安裝位置由買方確認。

設(shè)備功率:380V 12KW。

整個設(shè)備主要包括以下幾個系統(tǒng):

上下料系統(tǒng):料架由方管焊接,上下料緩料架臺上面鋪設(shè)一層防撞材料,以保證工件表面不受損失。

機械手:機械手由兩組四個不銹鋼抓鉤、液壓缸和固定座、連接軸組成。不銹鋼抓鉤由整塊不銹鋼板一次切割成型。

水循環(huán)系統(tǒng):對整個系統(tǒng)水進行循環(huán)過濾,保障檢驗結(jié)果穩(wěn)定可靠,保護檢驗工件以及設(shè)備不被腐蝕損壞。

檢測水槽:水槽由的方管焊接制作框架,內(nèi)部304不銹鋼板焊接,水槽有進出水口和閥體。水槽內(nèi)部有限位保證圓棒在轉(zhuǎn)動時不移動太大。

超聲檢測系統(tǒng):主機采用多普勒多通道板卡自主開發(fā),探頭采用奧林巴斯專、用水浸聚焦探頭。

超聲軟件系統(tǒng):超聲檢測軟件是斌瑞檢測在olympus OpenVeiw架構(gòu)基礎(chǔ)上自主開發(fā)的一體式檢測軟件,軟件可實現(xiàn)自主UI、遠程控制、A/B/C/D/S成像、缺陷自動判別、報告自動生成等功能,在此基礎(chǔ)上還可根據(jù)需求定制開發(fā)功能。

圓棒驅(qū)動裝置:有兩組驅(qū)動輪和被動輪在液壓馬達的驅(qū)動下帶動圓棒以一定的線速度旋轉(zhuǎn)。驅(qū)動輪有不銹鋼材料和聚氨酯鑄在一體,保證接觸面的柔性。驅(qū)動輪自動調(diào)節(jié)。

標記裝置:標記裝置安裝在掃查裝置兩側(cè),檢測過程中,一旦發(fā)現(xiàn)缺陷,通過編碼器定位控制,當缺陷部位運動到標記裝置前時,自動進行標記。

龍門架及掃查器:龍門架由四個垂直地面的支柱和平行于水槽,在水槽上方固定在立柱上的橫梁組成。掃查器懸掛在檢測水箱側(cè)面,通過精密的直線導軌和齒條左右移動進行掃查。掃查器可以自動進行高度調(diào)節(jié),以滿足不同直徑的圓棒探傷需要。