使用相控陣技術檢測壁厚大于50.8毫米的管道

發布時間:2023-05-17

引言

在會引起腐蝕的環境中或惡劣條件下使用的管道,例如深海石油鉆鋌或在高壓下輸送液體,需要有很厚的壁厚(WT)或很高的壁厚/直徑比。這些管道由于使用環境特殊,也需要一種可靠的、高質量的檢測方法來進行質量控制,這點與極薄壁厚管道類似。

為了保持在石油國家管狀商品(OCTG)和海上鉆井市場上的競爭力,管材制造商需要對厚壁管材的質量進行控制,同時還要保持高水平的生產力。用于檢測厚壁和高壁厚/直徑比管材的解決方案,可以滿足管材制造商的這些需求。

圖1:重型厚壁管

使用超聲(UT)技術檢測厚壁管道的挑戰

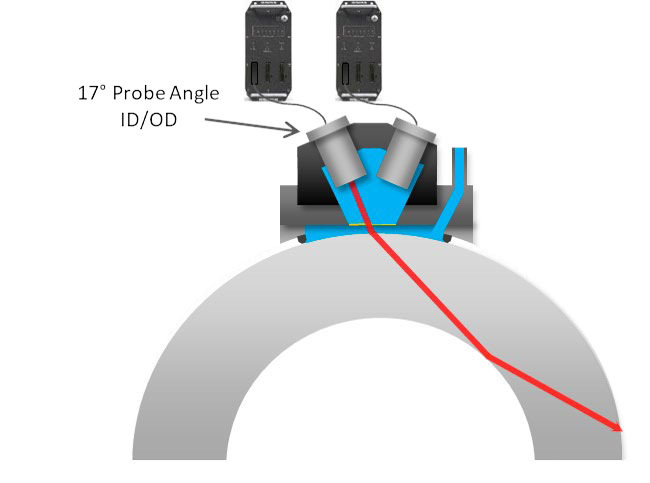

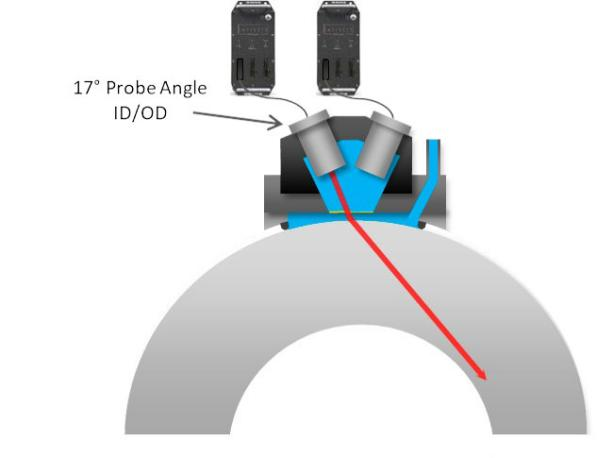

在檢測厚壁管道時,標準的超聲檢測方法有時不起作用或效率低下。在某些情況下,聲束在內壁(ID)上的反射會產生特別長的聲程,使信噪比 (SNR)降低(參見圖2)。相反,由于管道的壁厚/直徑比太高而沒有內壁反射時,超聲檢測也很難進行(參見圖3)。有時可以使用較低的探頭角度,但是當管道的壁厚或壁厚/直徑比超出了一定的值時,這種解決方案就會顯露出局限性。由于管壁很厚,需要很高的水層,因此會使總聲程長度增加。當使用標準內壁反射法時,較長的聲程會影響檢測質量,減慢檢測速度,降低檢測效率。

圖2:超聲波在重型厚壁管道的內壁發生反射,產生了較長的聲程

圖3:超聲波在高壁厚/直徑比的厚壁管道中沒有在內壁上得到反射

使用相控陣超聲檢測(PAUT)技術對厚壁管道進行檢測的旋轉管材檢測解決方案

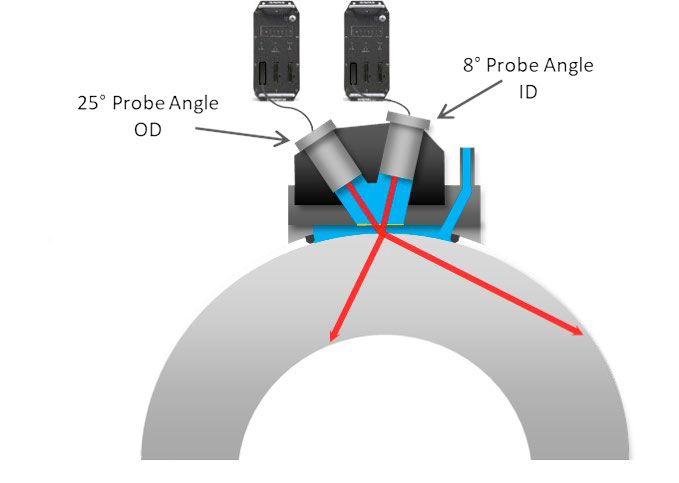

在檢測壁厚在50.8毫米以上的管道時,這種管材檢測解決方案可以使用在水楔內以不同角度安裝的兩個探頭,探測到內壁和外壁的縱向刻槽缺陷。

· 入射角為8度的聲束用于探測內壁缺陷。

· 入射角為25度的聲束,可產生直接到達外壁的聲程,用于探測外壁缺陷。

圖4:相控陣技術掃查示意圖

兩個水楔用于檢測每個缺陷的兩端:

· 一個水楔以順時針方向檢測內壁缺陷,以逆時針方向檢測外壁缺陷。

· 第二個水楔以順時針方向檢測外壁缺陷,以逆時針方向檢測內壁缺陷。

在檢測壁厚從50毫米到75毫米的管道時,這種方案提供了到缺陷更小的聲程,使水層厚度減少到60毫米。

結果

徑直入射到缺陷減少了超聲波傳播的距離,有助于增加厚壁管道中縱向缺陷的檢出率(POD)。在檢測具有很高壁厚/直徑比的管道時,這種技術解決了為探測外壁缺陷而在內壁實現有效反射的難題。

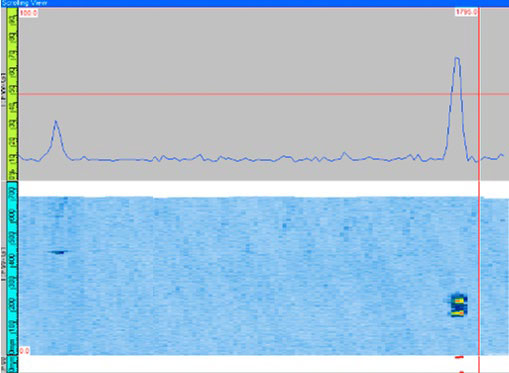

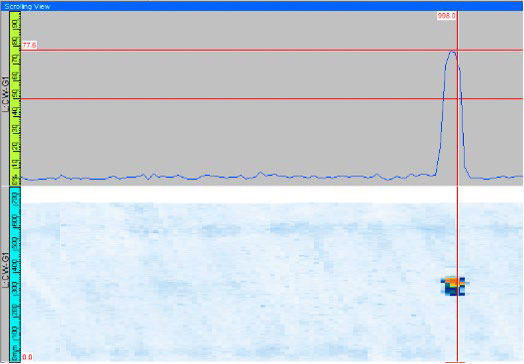

圖5和圖6顯示了一個管道掃查的示例。在圖5的滾動視圖中,X軸表示管道的軸向長度,Y軸表示內壁和外壁缺陷的探測波幅。在滾動視圖的下方是一張映射圖,也顯示了管道周向的完整二維(2D)結果。圖6中示例管道的壁厚為75毫米,探測到內壁刻槽和外壁刻槽的信噪比(SNR)分別約為15 dB和22 dB。

圖5:縱向內壁缺陷的檢測結果

圖6:縱向外壁缺陷的檢測結果

結語與厚壁管道解決方案的主要優勢特性

使用這種簡單的相控陣(PA)解決方案,對管壁非常厚的管道或具有很高壁厚直徑比的管道進行檢測,可以非常可靠地探測到內壁和外壁表面上的縱向缺陷。可重復性和信噪比都不會因為較短的聲程及用于探測內壁和外壁缺陷的檢測而受到影響。

我們在壁厚直徑比超過30%和壁厚為75毫米的管道上進行檢測,驗證了這種方法的可行性。厚壁和高壁厚/直徑比管材的檢測解決方案擴展了超聲檢測的能力,可以對以前被認為很難檢測或具有挑戰性的一系列管道進行輕松檢測。需要厚壁管道檢測解決方案的制造商,可以采用這個解決方案來提高生產力和產品質量控制的可靠性